碳化硅的合成、用途及制品制造工艺

碳化硅(SiC),又称金刚砂。1891年美国人艾契逊(Acheson)发明了碳化硅的工业制造方法。碳化硅是用天然硅石、碳、木屑、工业盐作基本合成原料,在电阻炉中加热反应合成。其中加入木屑是为了使块状混合物在高温下形成多孔性,便于反应产生的大量气体及挥发物从中排除,避免发生爆炸,因为合成IT碳化硅,将会生产约1.4t的一氧化碳(CO)。工业盐(NaCl)的作用是便于除去料中存在的氧化铝、氧化铁等杂质。

一)碳化硅的合成和用途

碳化硅的合成是在一种特殊的电阻炉中进行的,这个炉子实际上就只是一根石墨电阻发热体,它是用石墨颗粒或碳粒堆积成柱状而成的。这根发热体放在中间,上述原料按硅石52%~54%,焦炭35%,木屑11%,工业盐1.5%~4%的比例均匀混合,紧密地充填在石墨发热体的四周。当通电加热后,混合物就进行化学反应,生成碳化硅。其反应式为:

SiO2+3C→SiC+2CO↑

反应的开始温度约在1400℃,产物为低温型的β-SiC,基结晶非常细小,它可以稳定到2100℃,此后慢慢向高温型的α-SiC转化。α-SiC可以稳定到2400℃而不发生显著的分解,至2600℃以上时升华分解,挥发出硅蒸气,残留下石墨。所以一般选择反应的最终温度为1900~2200℃。反应合成的产物为块状结晶聚合体,需粉碎成不同粒度的颗粒或粉料,同时除去其中的杂质。

有时为获取高纯度的碳化硅,则可以用气相沉积的方法,即用四氯化硅与苯和氢的混合蒸气,通过炽热的石墨棒时,发生气相反应,生成的碳化硅就沉积在石墨表面。其反应式为:

6SiCl4+C6H6+12H2→6SiC+24HCl

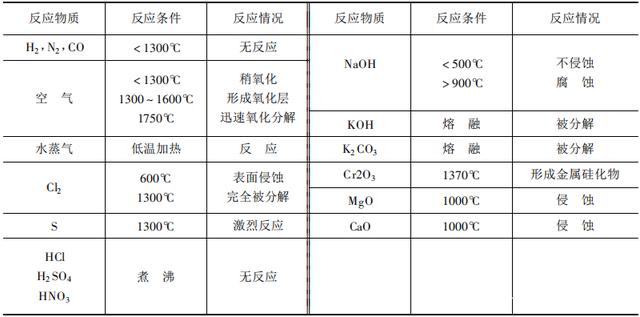

纯净的碳化硅是无色透明的,但工业生产的碳化硅由于其中存在游离碳、铁、硅等杂质,产品有黄、黑、墨绿、浅绿等不同色泽,常见的为浅绿和黑色。碳化硅的相对分子质量为40.09,其中硅占70.04%,碳占29.964。真密度3.21。熔点(升华)2600℃。晶型有低温形态的β-SiC呈立方结构;高温形态的α-SiC呈六方结构;以及由于碳化硅晶体结构中的原子排列情况的不同而有其他一系列的变形体,约有百余种,通称同质异晶。此外,结晶结构中由于电子亲合力的不同,除主要的共价键外,尚有部分离子键存在。碳化硅是一种硬质材料,莫氏硬度达9.2。在低温下,碳化硅的化学性质比较稳定,耐腐蚀性能优良,在煮沸的盐酸、硫酸和氢氟酸中也不受侵蚀。但在高温下可与某些金属、盐类、气体发生反应,反应情况列于表10-4-16。碳化硅在还原性气氛中直至2600℃仍然稳定,在高温氧化气氛中则会发生氧化作用:

SiC+2O2→SiO2+CO2

但它在800~1140℃之间的抗氧化能力反而不如1300~1500℃的,这是因为在800~1140℃氧化生成的氧化膜(SiO2)的结构较疏松,起不到充分保护底材的作用,而在1140℃以上,尤其在1300~1500℃之间,氧化作用显著,此时生成的氧化层薄膜覆盖在碳化硅基体的表面,阻碍了氧对碳化硅的进一步接触,所以抗氧化能力反而加强。但到更高温度时,其氧化保护层被破坏,使碳化硅遭受强烈氧化而分解破坏。

由于碳化硅具有优良的物理化学性能,因此作为重要的工业原料而得到广泛的应用。它的主要用途有三个方面:用于制造磨料磨具;用于制造电阻发热元件———硅碳棒、硅碳管等;用于制造耐火材料制品。作为特种耐火材料,它在钢铁冶炼中用作高炉、化铁炉等冲压、腐蚀、磨损厉害部位的耐火制品;在有色金属(锌、铝、铜)冶炼中作冶炼炉炉衬、熔融金属的输送管道、过滤器、坩埚等;在空间技术上用作火箭发动机尾喷管、高温燃气透平叶片;在硅酸盐工业中,大量用作各种窑炉的棚板、马弗炉炉衬、匣钵;在化学工业中,用作油气发生、石油气化器、脱硫炉炉衬等。

(二)制品制造工艺

单纯用α-SiC制造制品,由于其硬度较大,将其磨成微米级细粉相当困难,而且颗粒呈板状或针状,用它压成的坯体,即使在加热到它的分解温度附近,也不会发生明显的收缩,难以烧结,制品的致密化程度低,抗氧化能力也差。因此,在工业生产制品时,在α-SiC中加入少量的颗粒呈球形的β-SiC细粉和采用添加物的办法来获得致密制品。作为制品结合剂的添加物,按种类可分为氧化物、氮化物、石墨等多种,如粘土、氧化铝、锆英石、莫来石、石灰、玻璃、氮化硅、氧氮化硅、石墨等。成型粘结剂溶液可用羧甲基纤维素、聚乙烯醇、木质素、淀粉、氧化铝溶胶、二氧化硅溶胶等其中的一种或几种。

依据添加物的种类和加入量的不同,坯体的烧成温度也不同,其温度范围在1400~2300℃。例如,粒度大于44μm的α-SiC70%,粒度小于10μm的β-SiC20%,粘土10%,外加4.5%的木质素水溶液8%,均匀混合后,用50MPa的压力成型,在空气中1400℃4h烧成,制品的体积密度为2.53g/cm3,显气孔率12.3%,抗折强度30~33MPa。几种不同添加物的制品的烧结性能列于表2。

一般来说,碳化硅耐火材料具有多方面的优良性能,例如,在比较宽的温度范围内具有高的强度、高的抗热震性、优良的耐磨性能、高的热导率、耐化学腐蚀性等。不过,也应看到,它的弱点是抗氧化能力差,由此而造成高温下体积胀大、变形等降低了使用寿命。

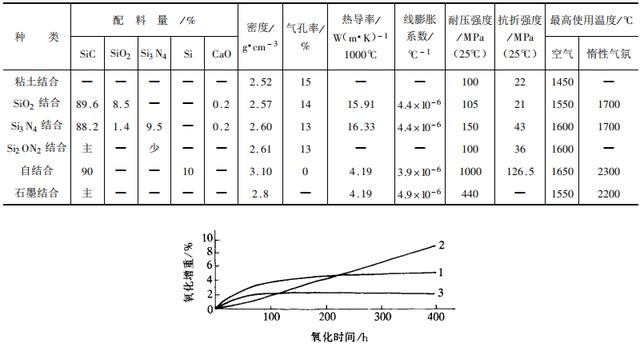

为了提高碳化硅耐火材料的抗氧化性能,在结合剂方面做了不少的选择工作。最初使用粘土(包括氧化物)结合,但并未能起到保护作用,碳化硅颗粒仍然受到氧化和侵蚀。50年代末,选择用氮化硅(Si3N4)结合,作为碳化硅耐火材料的改进产品,确实具有很好的抗氧化性(见图1),且无显著的膨胀现象。但是价格较贵;加之在反复加热冷却时有突然破坏的可能;而氮化硅本身的网络结构带有渗透性,不能从根本上保护碳化硅不被氧化。60年代初,又出现了用氧氮化硅(Si2ON2)结合的碳化硅耐火材料,比之氮化硅结合具有更好的抗氧化性能,因为氧氮化硅粘附于碳化硅表面的氧化硅薄膜,并与其反应形成和碳化硅牢固结合的连续保护膜。同时,这种材料的价格适当,相当于用氧化物结合的碳化硅材料。

表2不同添加物的SiC制品的性能

图1氮化物结合的SiC耐火材料的抗氧化性

1-氧化物结合;2-粘土结合;3-氮化物结合

为了获得纯碳化硅的致密陶瓷制品,以便最大限度地利用碳化硅本身的特性,所以发展了自结合反应烧结法和热压法制造工艺。

自结合碳化硅,就是将α-SiC与碳粉混合后,用各种成型方法成型,然后将坯体置于硅蒸气中加热,使坯体中的碳粉硅化变成β-SiC,而将α-SiC的颗粒紧密结合成致密制品。所以,自结合碳化硅实际上是一种由β-SiC结合的α-SiC。这种制造工艺又称反应烧结法。具体工艺举例如下。

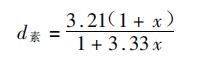

将具有各种粒度配比的α-SiC粉与胶体石墨在瓷球磨筒中均匀混合20h,然后加入羧甲基纤维素的水溶液或聚乙烯醇的酒精溶液作结合剂,在钢模中用50~70MPa的压强成型。石墨的加入量对素坯密度有很大的影响,为使硅化后的碳化硅制品的最终密度能接近理论值,所以在模压成型时要求能达到预期所需的素坯密度,根据素坯密度值,反过来可用下式来计算石墨所需的加入量:

式中x——配料中石墨占碳化硅的质量分数,单位为%。

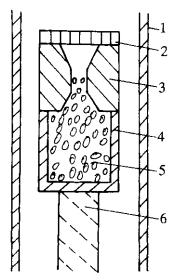

成型坯体先在40℃慢慢干燥后再在1005干燥,然后进行硅化反应烧结。硅化装置示意图见图2。

图2自结合烧结碳化硅装置示意图

1一炉管;一坩埚盖;一坏体;一坩埚;5—硅颗粒;6—石墨底座

硅化可在普通大气压的碳管炉内进行,硅化温度必须大于2000℃。如果在66.65MPa的真空炉中进行,则硅化温度可降到1500~1600℃。产生硅蒸气所用的硅粉颗粒尺寸为0.991~4.699mm。在大气压力下硅化时,硅粉可装在石墨坩埚里。在真空下硅化时,则应装在氮化硼(BN)坩埚里,因为此时硅会渗入石墨中并作用形成碳化硅而使石墨坩埚破裂,而氮化硼与硅不润湿。硅化所需的时间依据硅化的温度及在该温度下的硅的挥发量的不同而变化。在硅化完成后,坩埚内通常不应该再有硅残留而都蒸发了。由于蒸发而附着在制品表面上的硅可用热的氢氧化钠处理除去。自结合碳化硅制品的强度为一般碳化硅制品的7~10倍,且抗氧化能力提高了。

除了用烧结法制造碳化硅制品以外,自从发明了热压烧结技术以后,碳化硅制品也可以用热压法制造,并且可以获得更优良的烧结性能。热压工艺是把坯料的成型和烧成结合为一个过程,即坯料在高温同时又在压力下一次成型并烧结。这种方法在冶金工业中用于粉末冶金已有数十年的历史,在特种耐火材料工业生产中已经逐步推广应用。采用热压成型烧结,可以缩短制造时间,降低烧结温度,改善制品的显微结构,增加制品的致密度,提高材料的性能。选择适当的温度、压力和坯料粒度等热压工艺条件,就可达到优良的热压效果。热压工艺对难熔化合物的制造特别有用。热压用的模具因为既要经受1000℃以上的高温,并且还要在高温下承受数kN的压力,因此,对制造难熔化合物制品一般均用高强度石墨作模具。

对模具的加热可以用辐射加热、高频感应加热或模具自身电阻加热。对坯料的加压可用油压机或普通的千斤顶。热压法的最大缺点是制品形状受到限制,且制造效率低,所以此法不如反应烧结法应用的广泛。但是热压制品的性能要好得多。例如,在1350℃的温度下,用70~90MPa的压力进行热压,如果原料是高温型的α-SiC,则密度不超过理论值的96%;如果使用低温型的β-SiC,则热压密度可以达到3.20g/cm3,接近于理论值,并在烧结过程中转变为高温型的α-SiC。这种热压烧结体的强度,在常温时为380MPa,在1370℃时为500MPa。抗热震性也相当好,且在交温空气中抗氧化性也很好。

文章摘自网络,如有侵权请了联系我们删除!